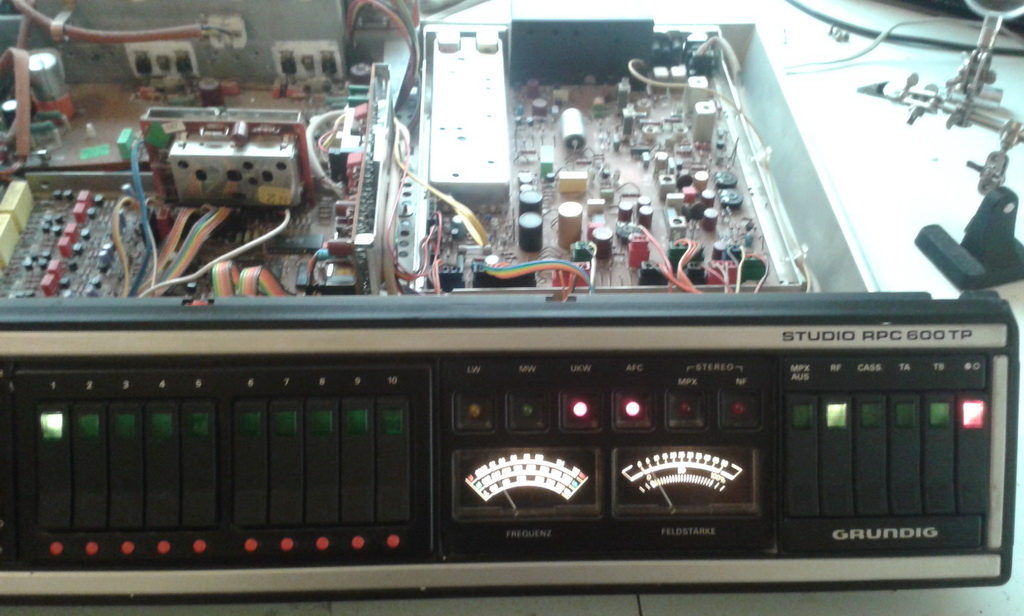

Riparazione sliders – Arrivata finalmente l’occasione di documentare una vera e propria riparazione di questo meravigliosa macchina, anno 1977.

Il 600 TP “non è altro” che un RPC 500, dotato però di telecomando “analogico” per Volume, Balance, Bassi 40Hz, Alti 16 Khz, 10 canali preselezionati radio, commutazione TA TB Radio CASS, MPX, off/on, mute, ecc. Nessun convertitore A/D (vedi 650TP), semplicemente dei motorini che muovono meccanicamente gli sliders. Il 99% di queste macchine ancora esistenti, hanno inevitabilmente gli sliders “forzati”, quindi , quasi sempre, non si muovono più col telecomando. Qualcuno ne acquista due, ma non è detto che di due se ne possa fare uno sano. Altri abbandonano, usandolo come un 500. Bene, in questo articolo do alcuni suggerimenti su come ripristinare questi sliders (oltre che la solita revisione e riparazione di altri guasti).

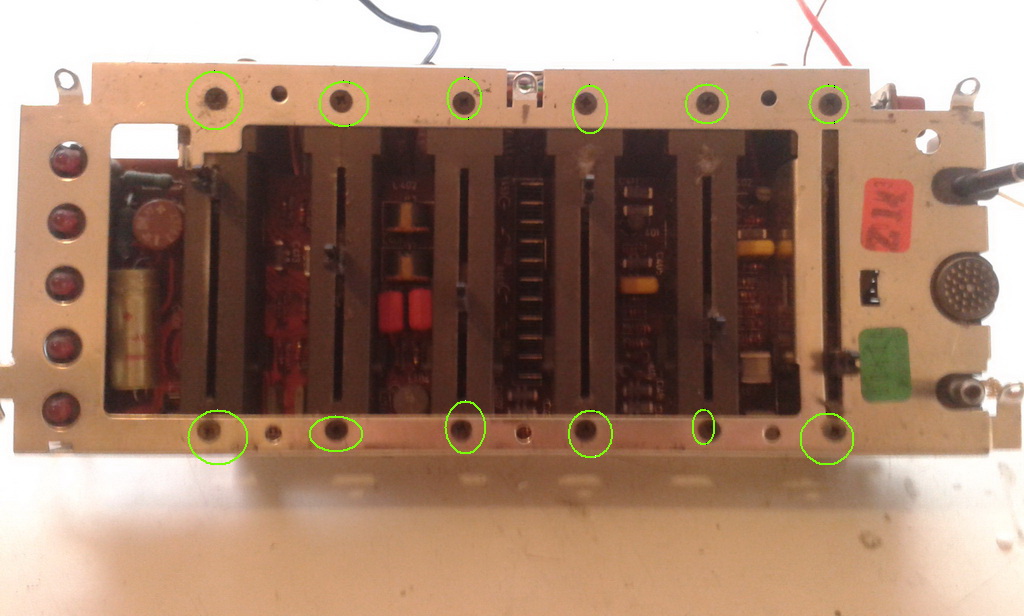

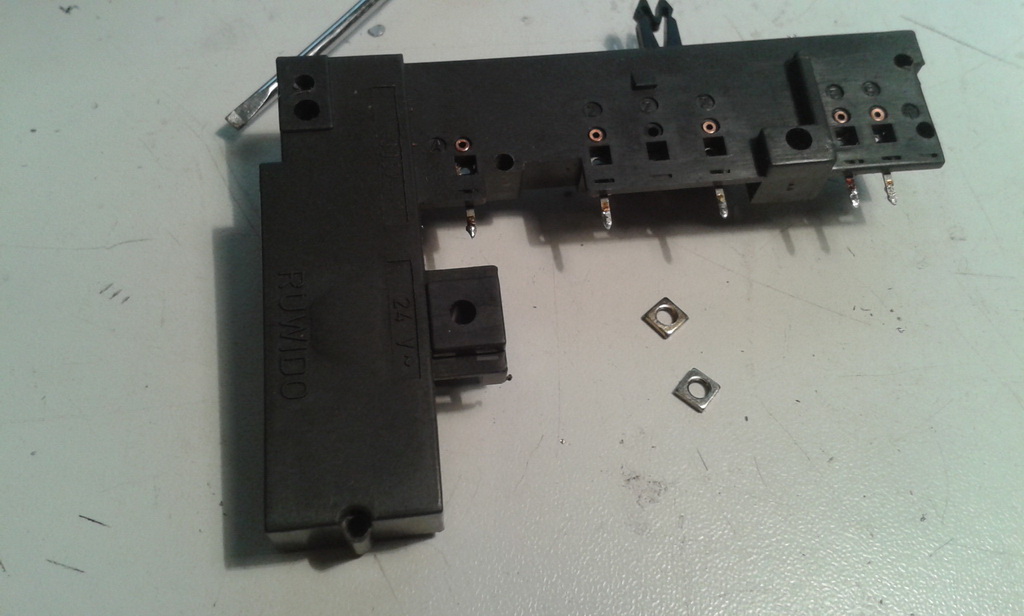

Partiamo dallo stato di arrivo.

Fortunatamente non ci sono danni visibili gravi. Un pò sporchino.

Ha il telecomando ed il manuale!!

Una prima pulitina esterna.

Ha già cambiato colore.

La macchina accesa ha uno strano fenomeno di malfunzionamento, oltre che scrocchii molto forti. Apriamola.

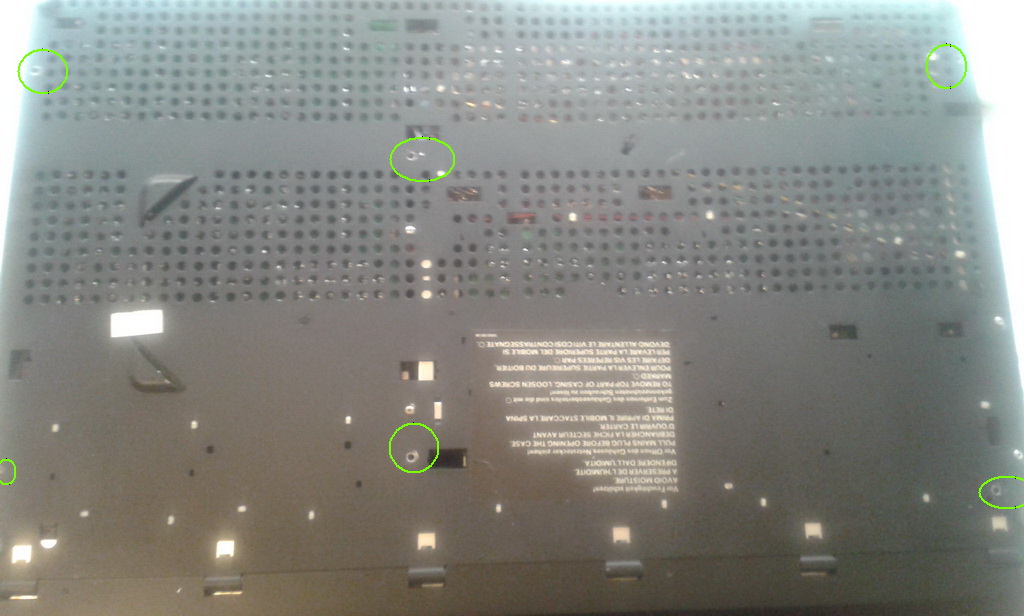

Togliamo le sei viti con chiave da 5,5mm e con l occasione notiamo che le etichette ci sono tutte ed il corredo adattatore 45 giri e perno cambiadischi.

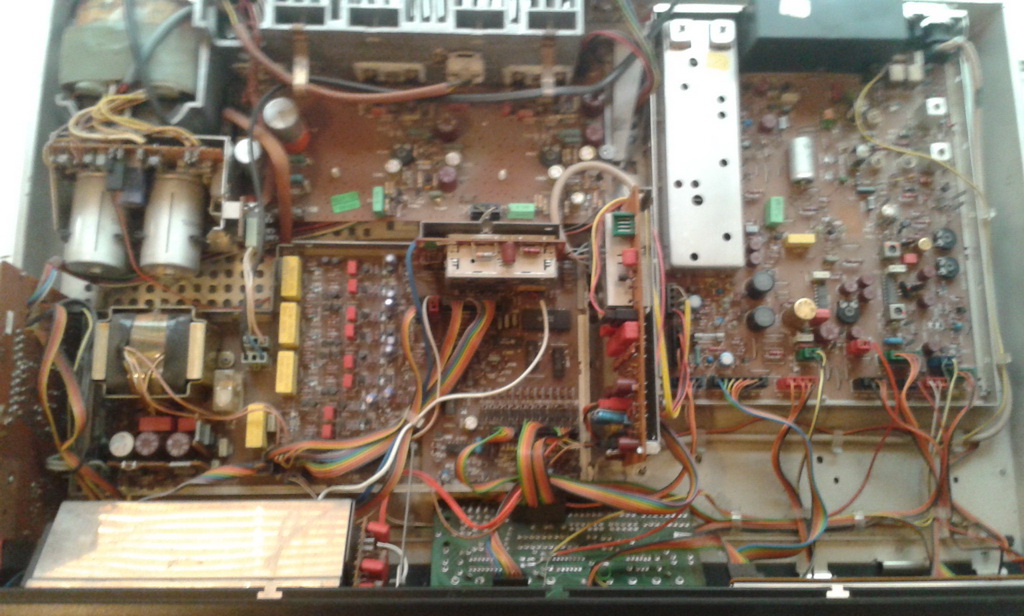

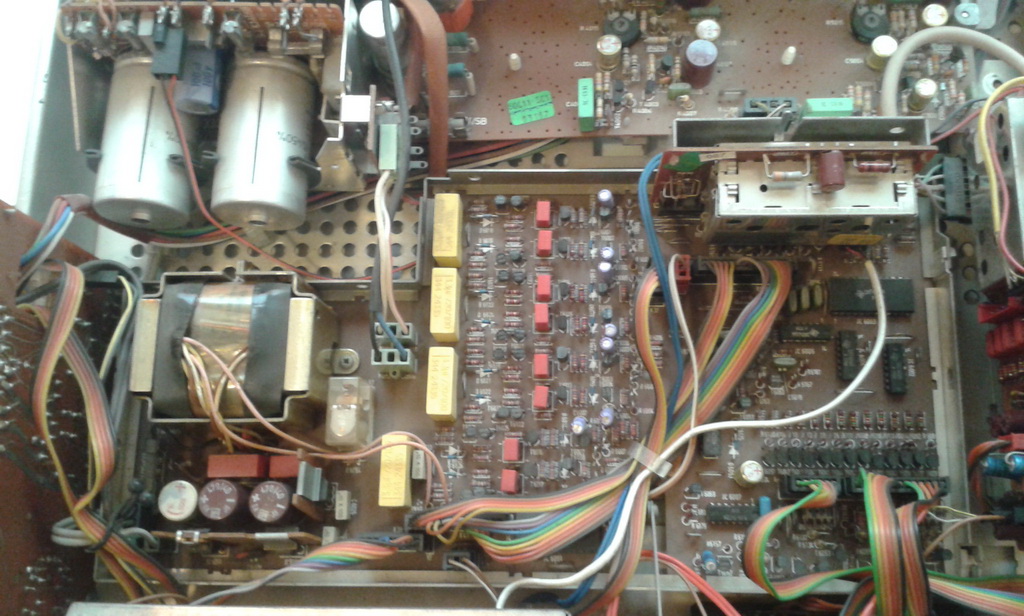

Internamente sempre sporco e polveroso. Ma sembra davvero intoccato e questo è già tantissimo.

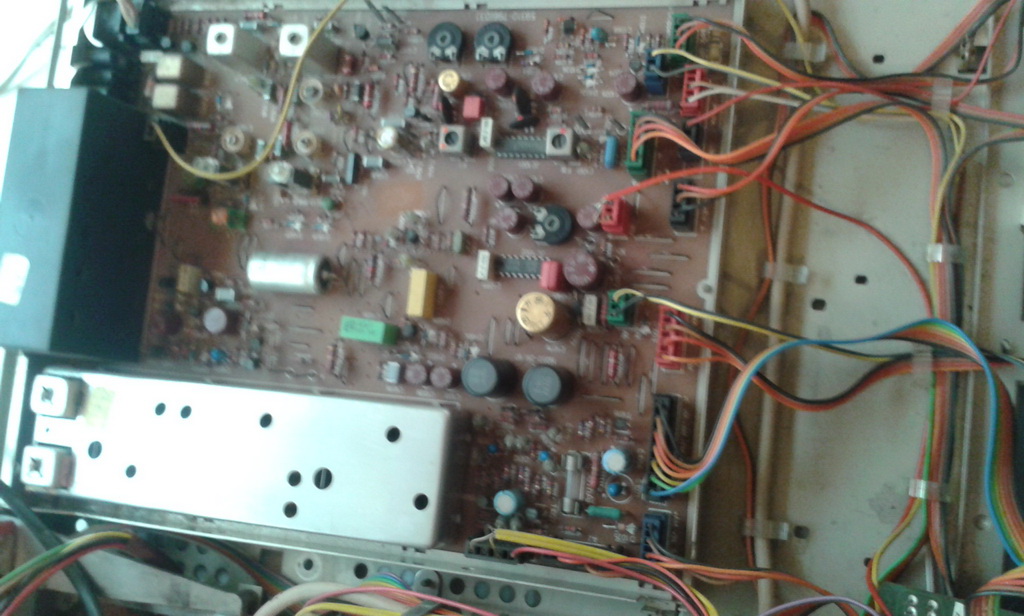

Dopo la pulizia.

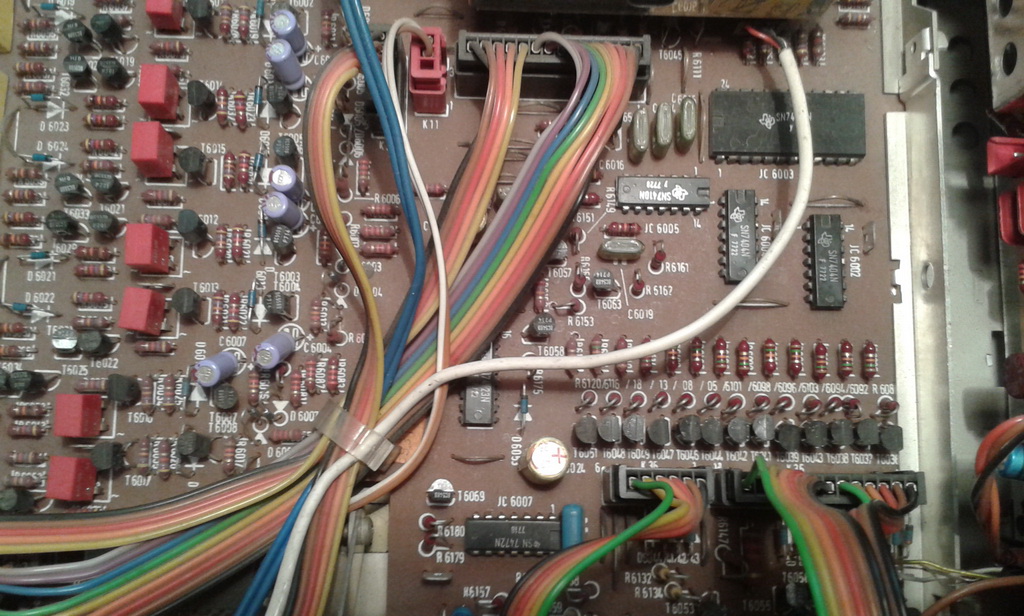

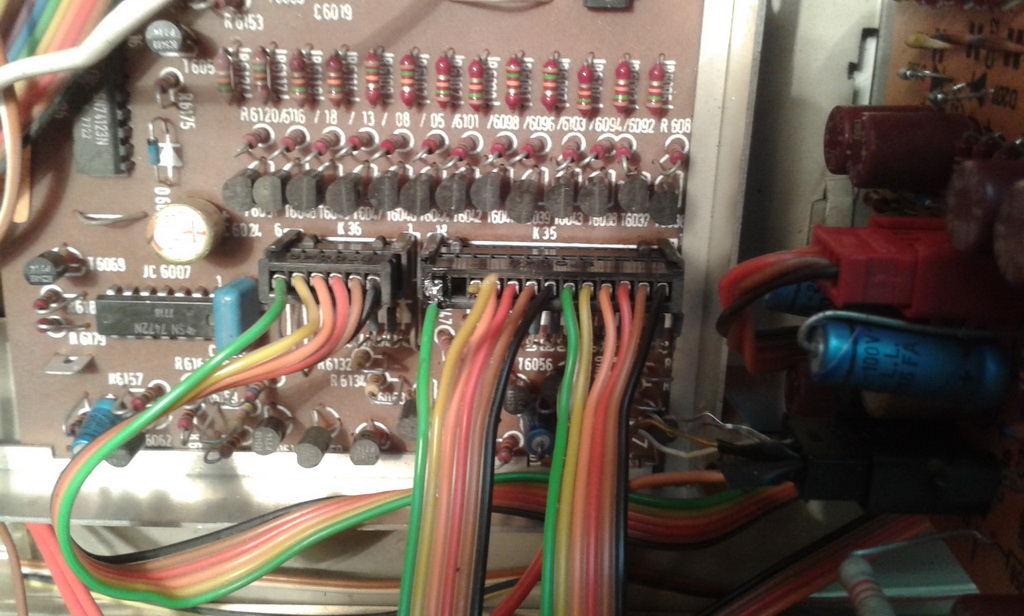

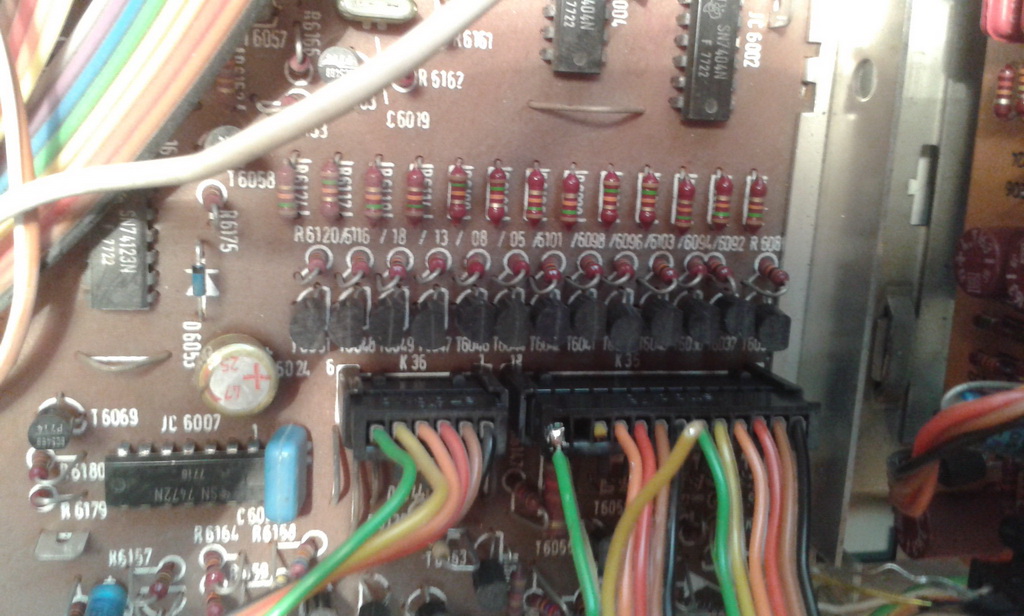

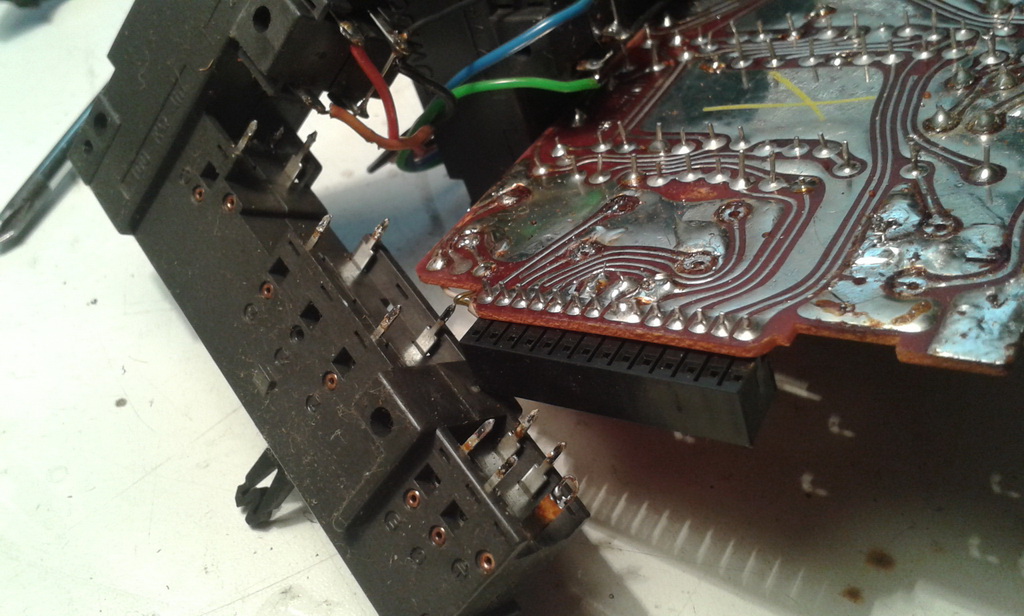

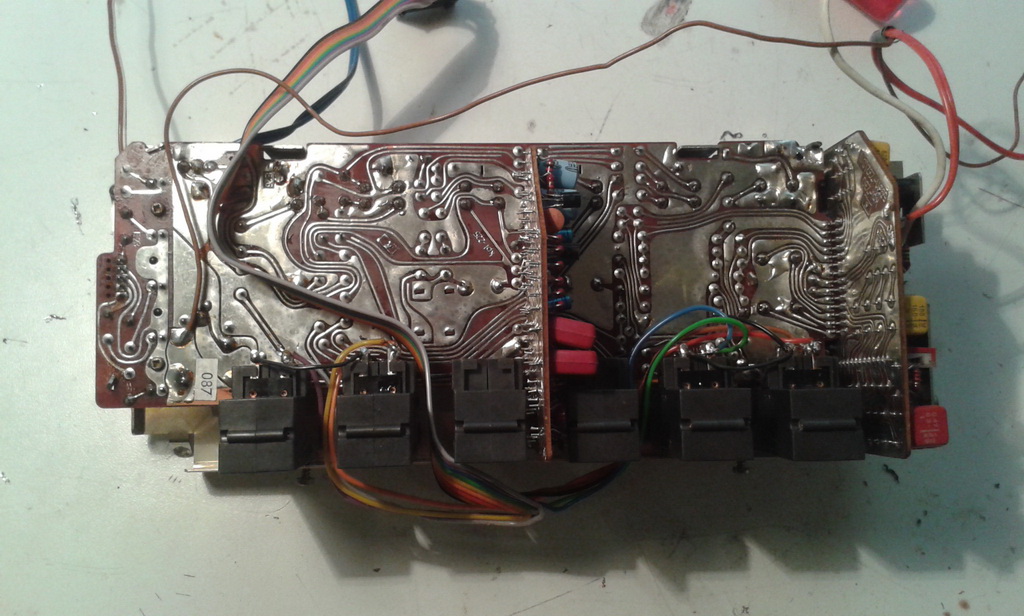

Approfittiamo per memorizzare un cablaggio intonso.

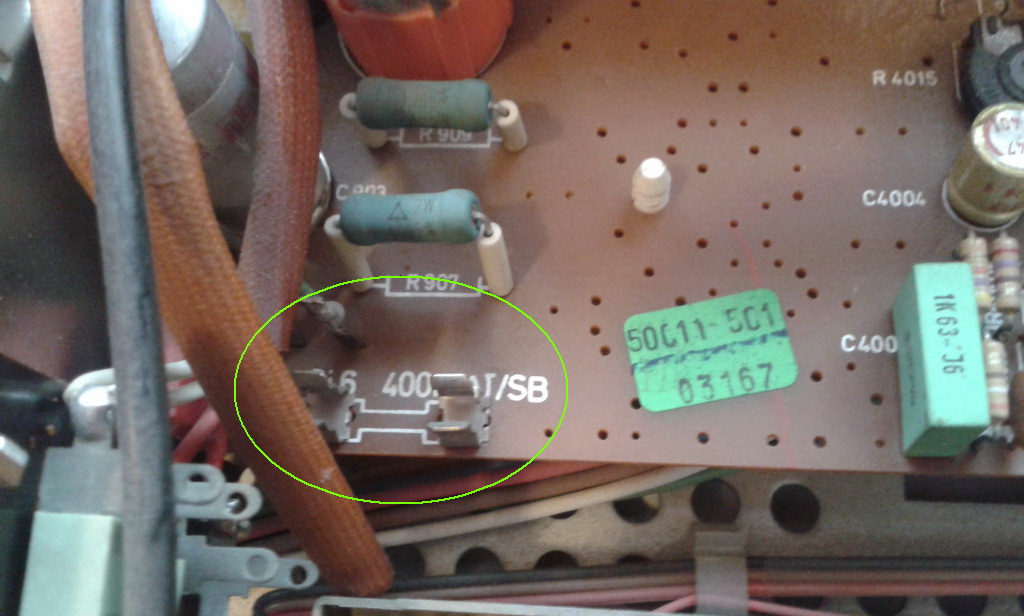

Passiamo al guasto. Il fuse da 400mA è aperto. Senza procedere ad una inutile sostituzione, andiamo ad individuare prima eventuali componenti in corto circuito.

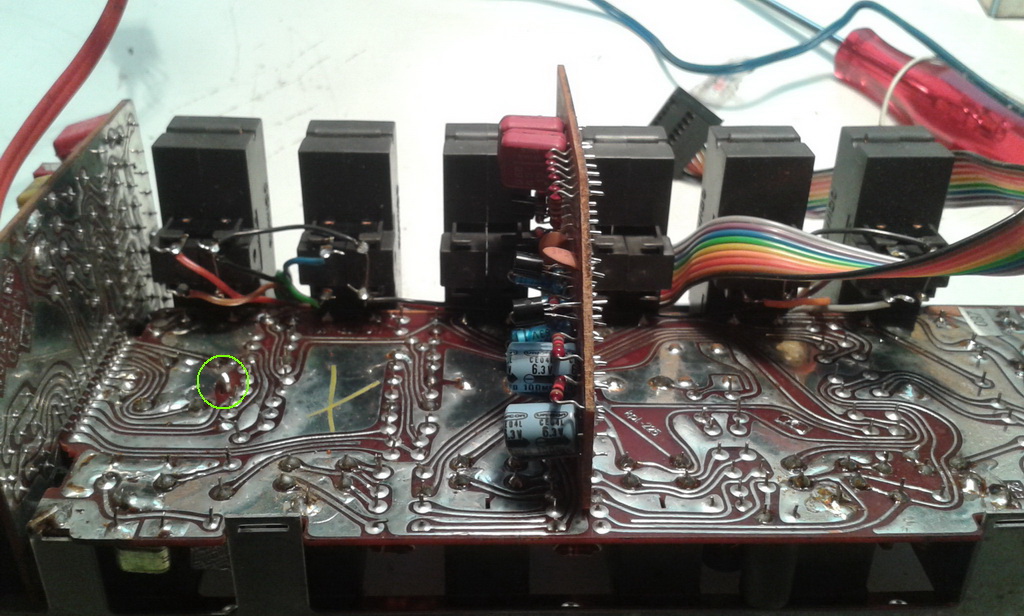

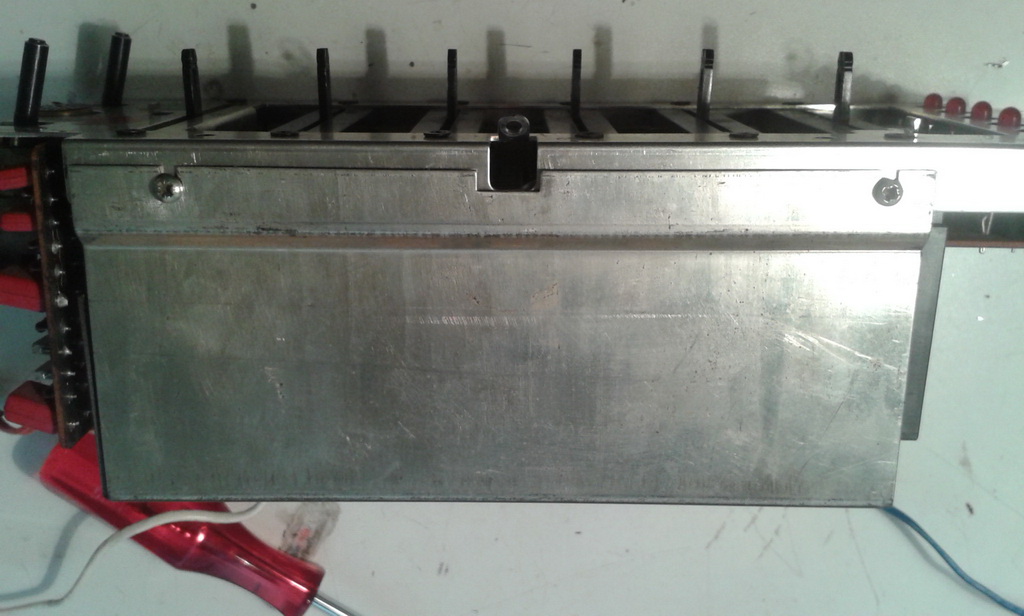

Dobbiamo togliere la scheda dello stadio finale e alimentazione. Togliamo le solite 4 viti sotto.

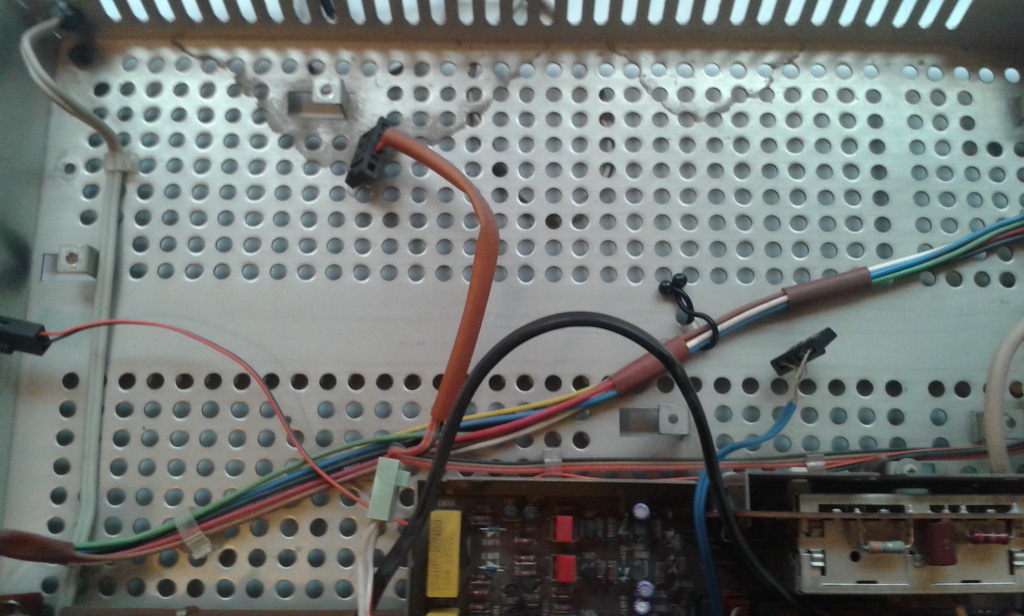

Approfittiamo per pulire anche qui.

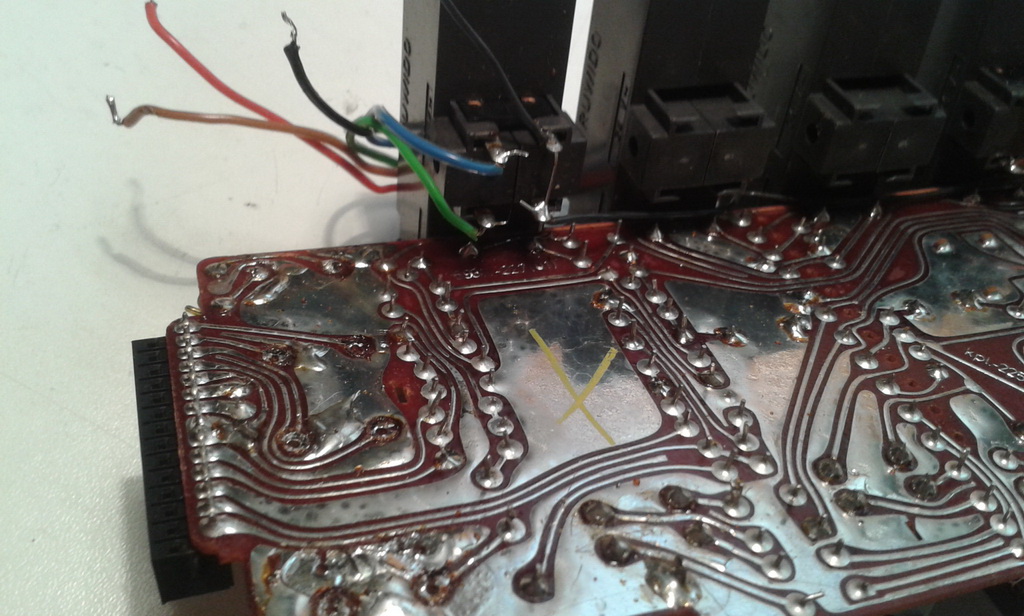

Thomas penserà che sto scherzando, ma anche qui c’è un elettrolitico 1000 micro 40 volt in corto circuito, identico a quello trovato in corto sul suo TS1000 🙂

L’apparecchio parte, ma non è preselezionabile alcun canale della radio. Ci spostiamo in quella zona.

Togliendo il connettore che va dalla scheda telecomando alla scheda preselezione radio, il fenomeno scompare e la radio sembra funzionare. La prima tentazione è quella di cambiare la scheda, ma dallo schema ci sono due fili ai quali questa scheda fa solo da “ponte”. Quindi è possibile che il guasto sia altrove.

Intuizione corretta: staccando il solo filo giallo, la situazione si “normalizza” anche con connettore collegato. Dallo schema, cerchiamo di capire a questo filo cosa faccia capo.

Per farla breve (ma c’è voluto un pò) trovo questo BC548B, con una giunzione in corto circuito. Sebbene sia un transistor che, per dove è utilizzato, fa solo commutazione e non audio, lo prelevo comunque da una scheda tuner, sempre Grundig.

Ora possiamo risaldare anche il filo giallo e tutto va correttamente. Bel suono!!

Già che ci siamo, sostituiamo la lampada fulmina del VU destro. 12V 80mA. Gli sliders sono stati tutti forzati. Col telecomando (che fortunatamente funziona perfettamente) non se ne muove neanche uno. Adesso procediamo alla riparazione che fa tanto paura (anche al sottoscritto). Se decidete di andare avanti preparatevi. Sembra un delirio…ed in parte un pò lo è!

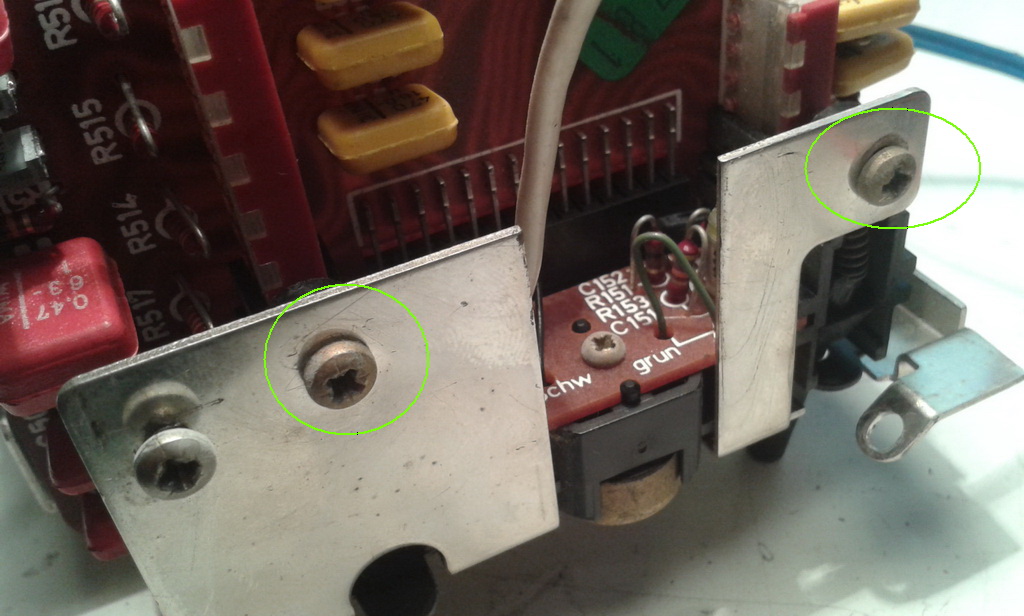

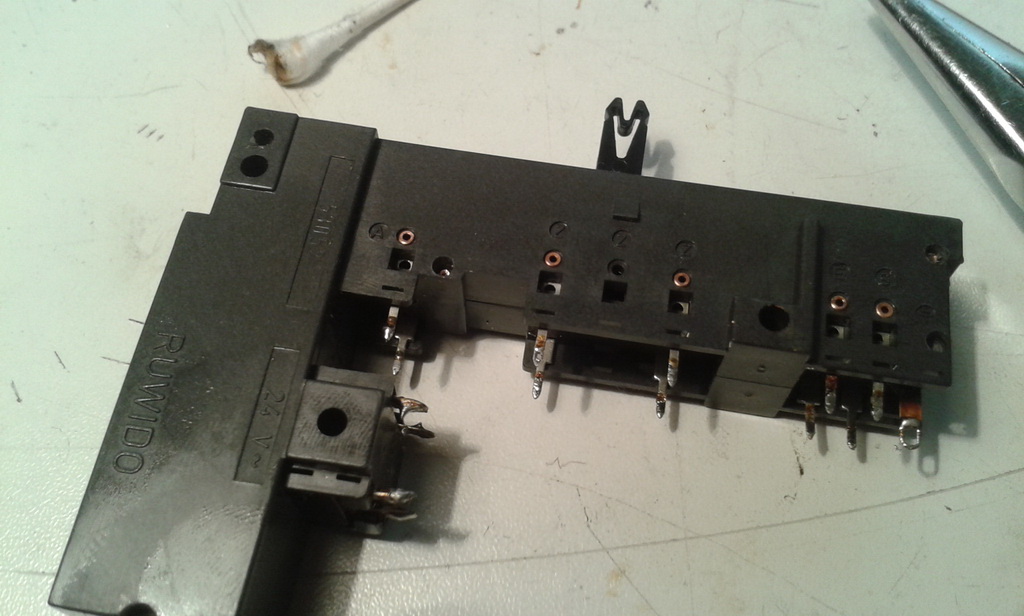

Queste le 5 viti da togliere. Quella in basso a dx (non visibile perchè impossibile anche fotografarla) vi farà penare, per toglierla, ma ancor di più per rimetterla!!

Tutte queste viti vanno rimosse.

Queste due vanno solo allentate. Faremo leva dalla parte opposta per far scavallare il telaietto dalle due asole.

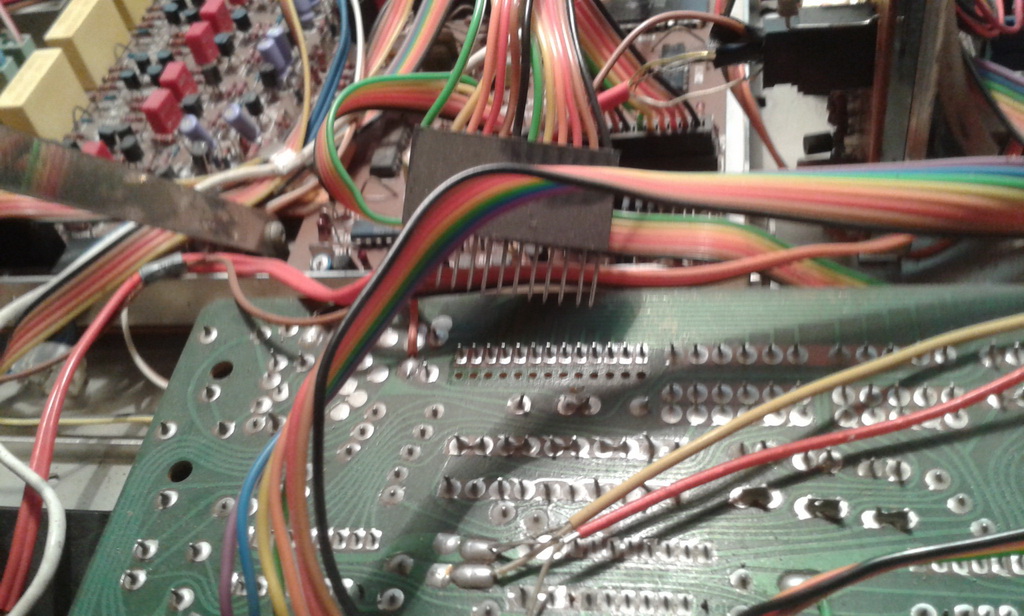

Questo indicato andrà ruotato, fino a permettere al circuito stampato di uscire. Sul lato destro (non in foto) attenzione che ce n’è un altro.

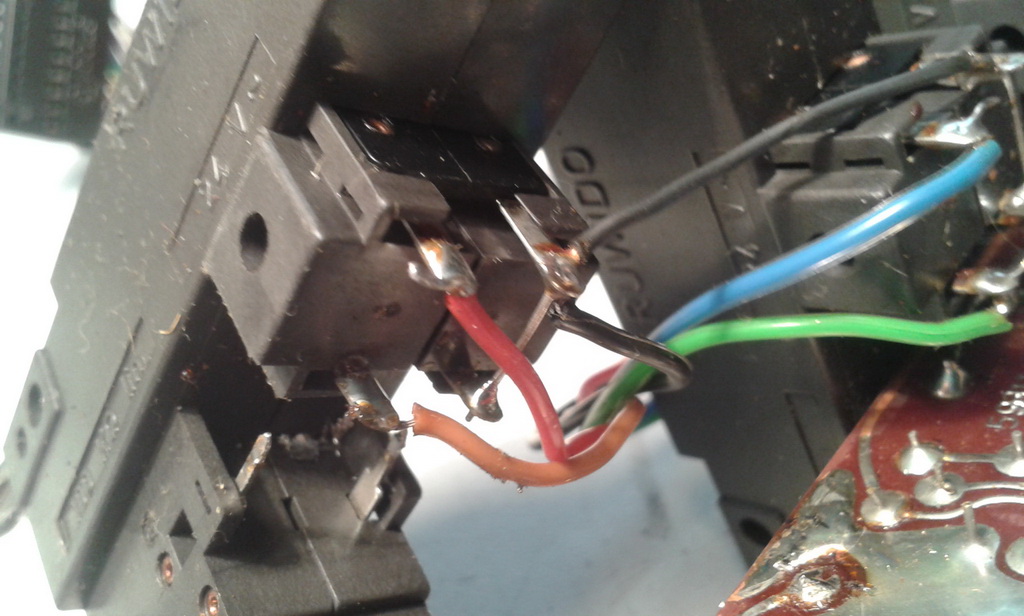

Questo va ruotato nel momento che sciogliete lo stagno.

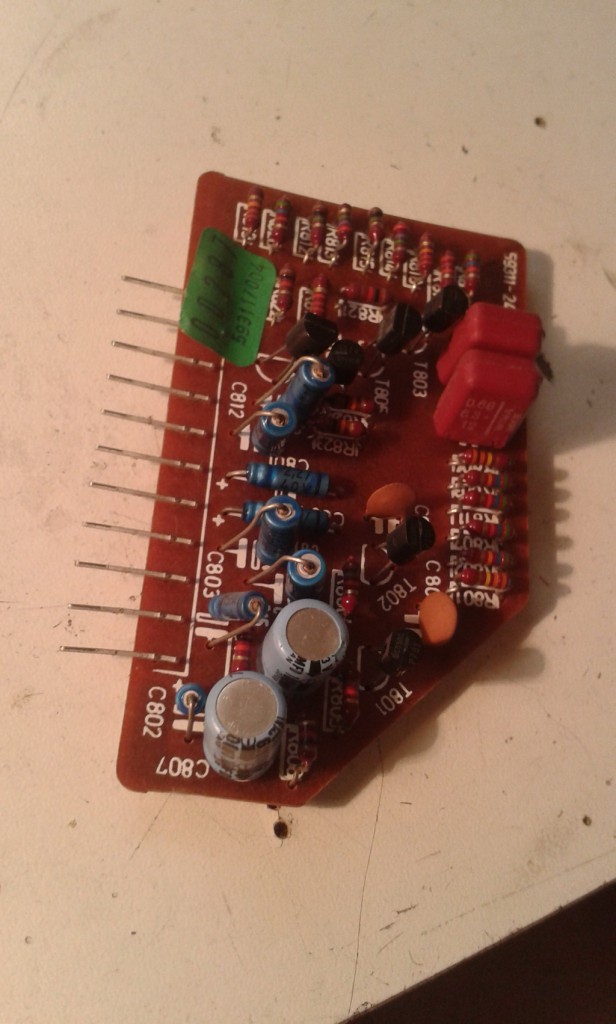

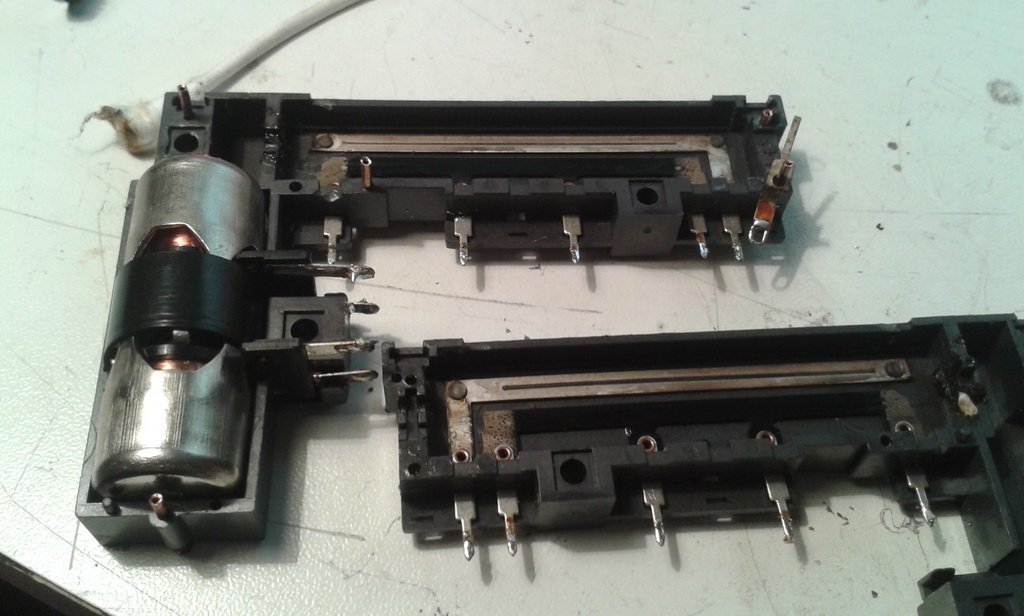

Questa, che fa parte della sezione toni, conviene sfilarla, in modo da lavorare più comodi.

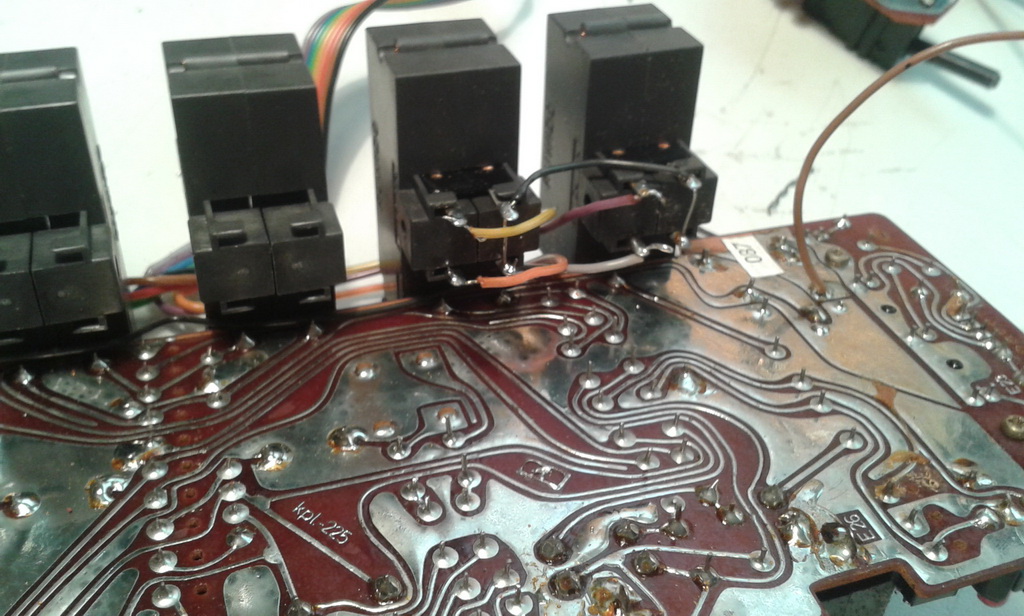

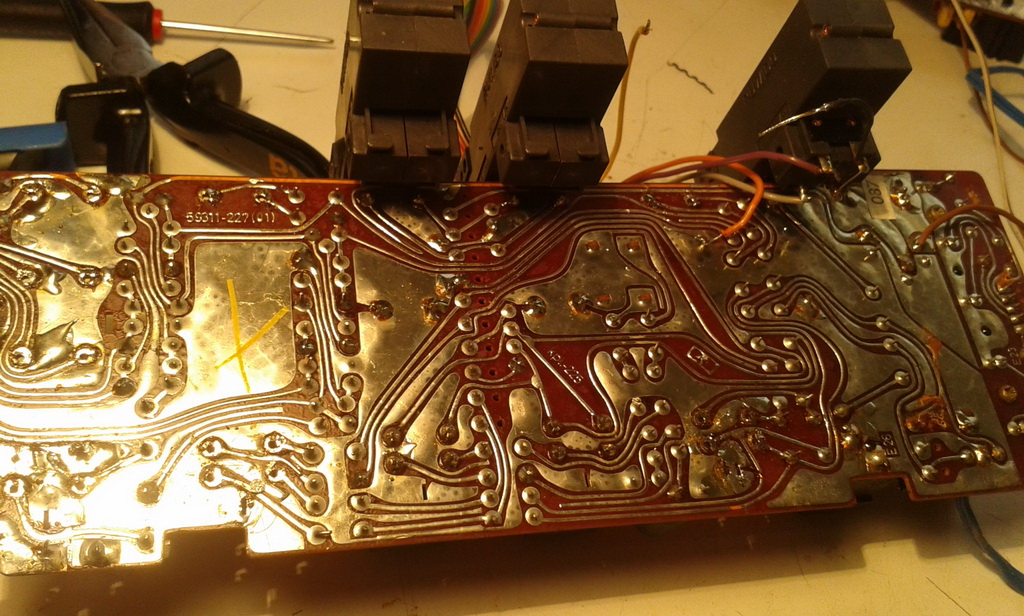

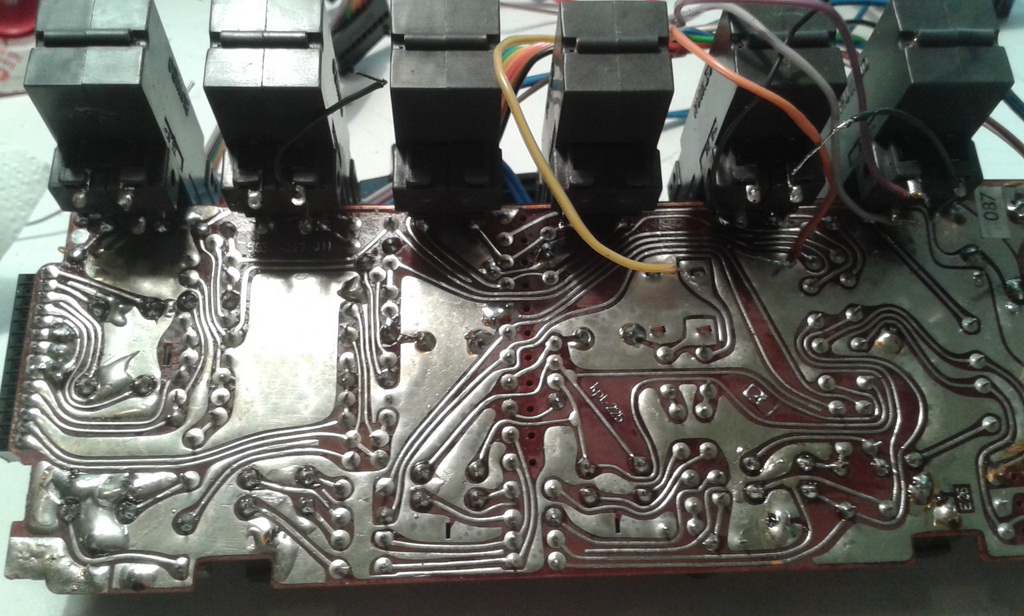

Un pò di panoramiche utili a memorizzare questa scheda.

Queste viti che bloccano il loudness ed il filtro vanno totalmente rimosse.

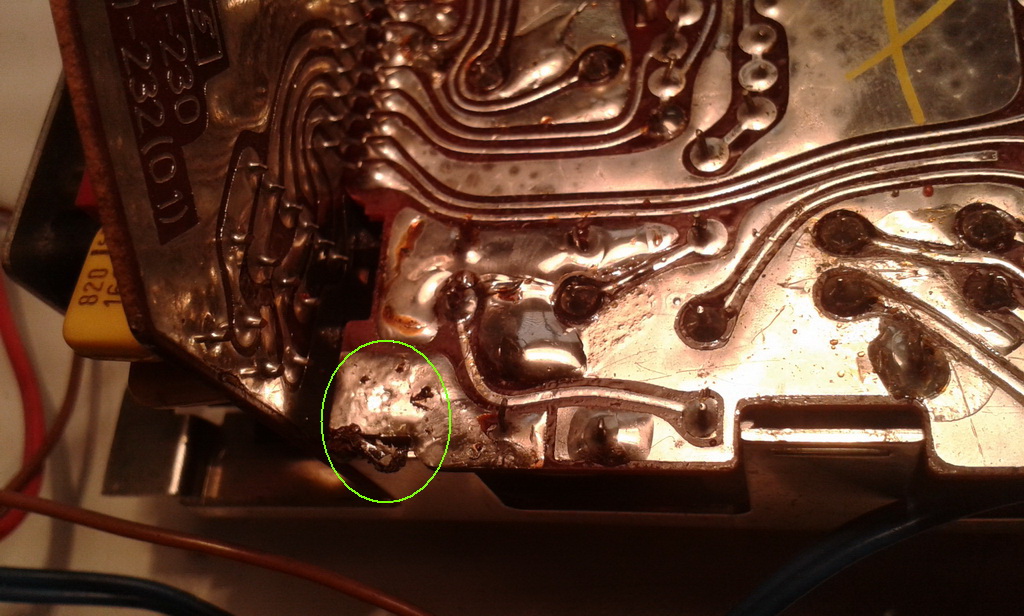

Partiamo dal potenziometro più complicato, quello del volume: abbiamo tre piedini a massa, due del loudness e due centrali, che rimuoveremo tutti avendo prima dissaldato anche con l ausilio del succhia stagno. Purtroppo per i due in fondo dovremo sciogliere lo stagno velocemente a destra e sinistra, contestualmente sollevando il potenziometro dalla basetta. Questo perchè, come vedete dalla foto, c’è il motorino che non da modo di aver spazio per usare il succhia stagno.

Consiglio di fotografare il più possibile. Dovrete rimuovere tutti i fili che alimentano i motorini….

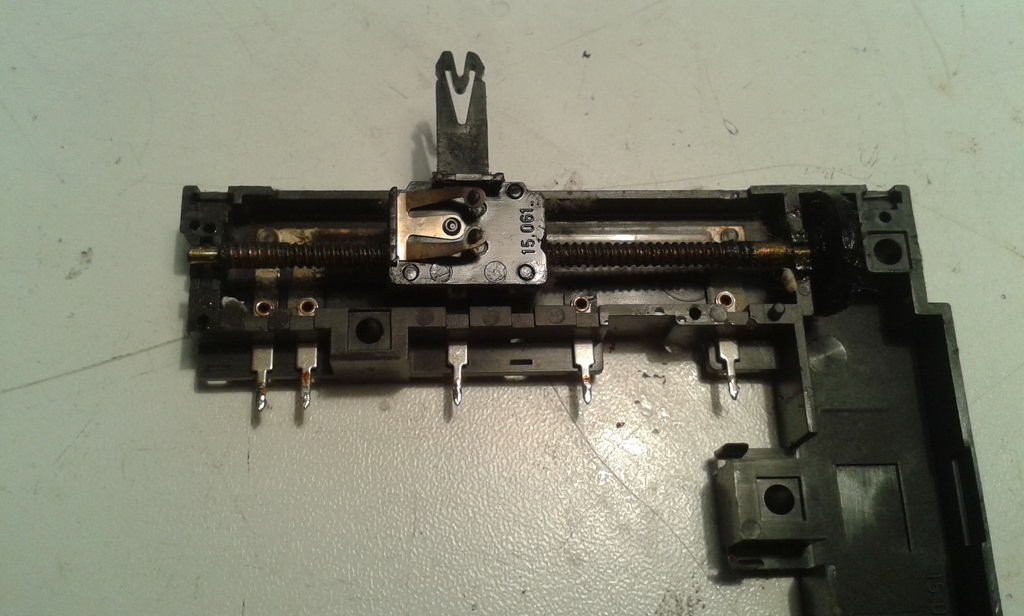

“Bisturi”….ora la parte più complessa. Apriamo il potenziometro. I 5 ribattini vanno tolti, con una punta da trapano da 2,5mm gli “tagliamo la testa”.

Apriamolo in due parti, piano, con un cacciavite a taglio, facciamo leva delicatamente fra le fessure centrali. Questi dadini sono le prime cose che vi resteranno in mano….

L alberino è ingrassato oramai con del cemento. Andrà pulito.

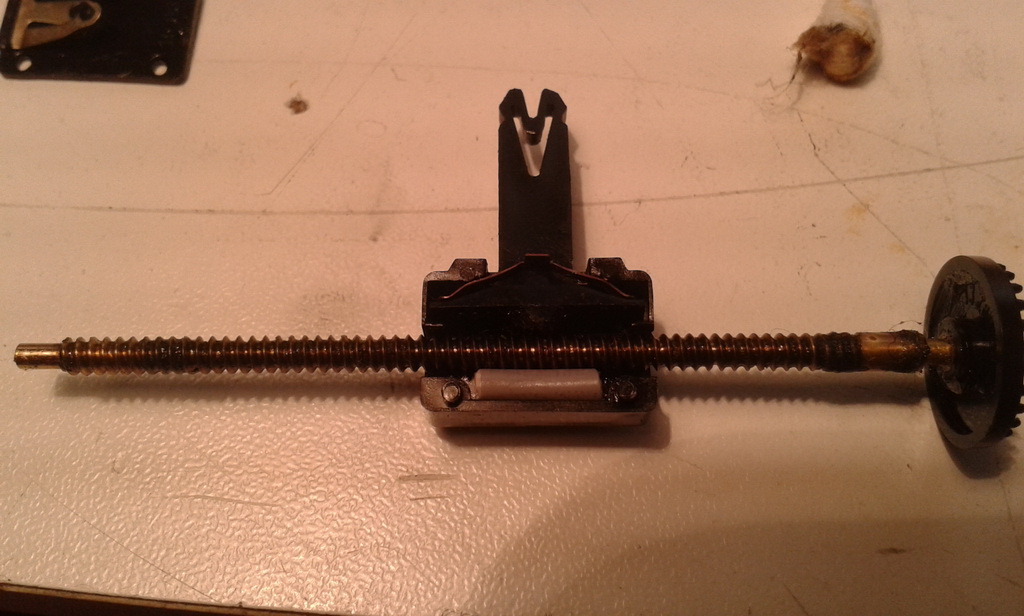

Rimuoviamolo dal perno della “vite senza fine” e ricordiamocene il verso!

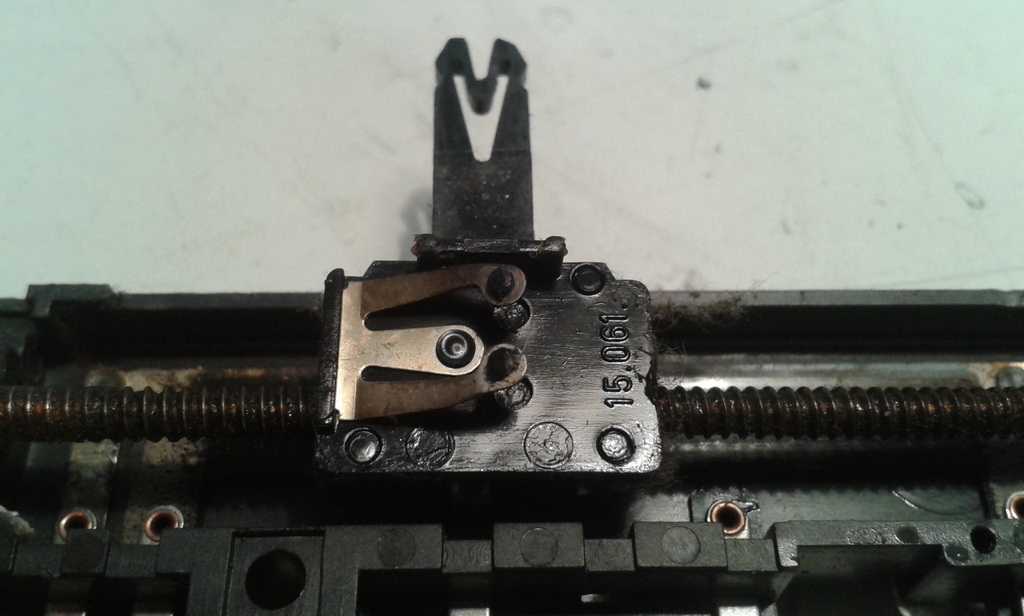

La parte più delicata: apriamo il cursore. Sempre con la tecnica della leva. Massima attenzione ai carboncini del cursore!!!

Ecco il cursore vivisezionato.

Ridiamo un pò vita alla molletta. anche se questa il suo lavoro lo fa. E’ invece la punta che tocca la filettatura della vite ad essere molto consumata!

Puliamo bene la vite senza fine e ri ingrassiamola.

Vi ricordate la guaina del filo che usiamo già per fare i gommini dei piatti Dual?????

Tagliata a misura e schiacciata da una morsa, la mettiamo come da foto, in modi che “spinga la vite verso la punta consumata.

Che ne pensate?

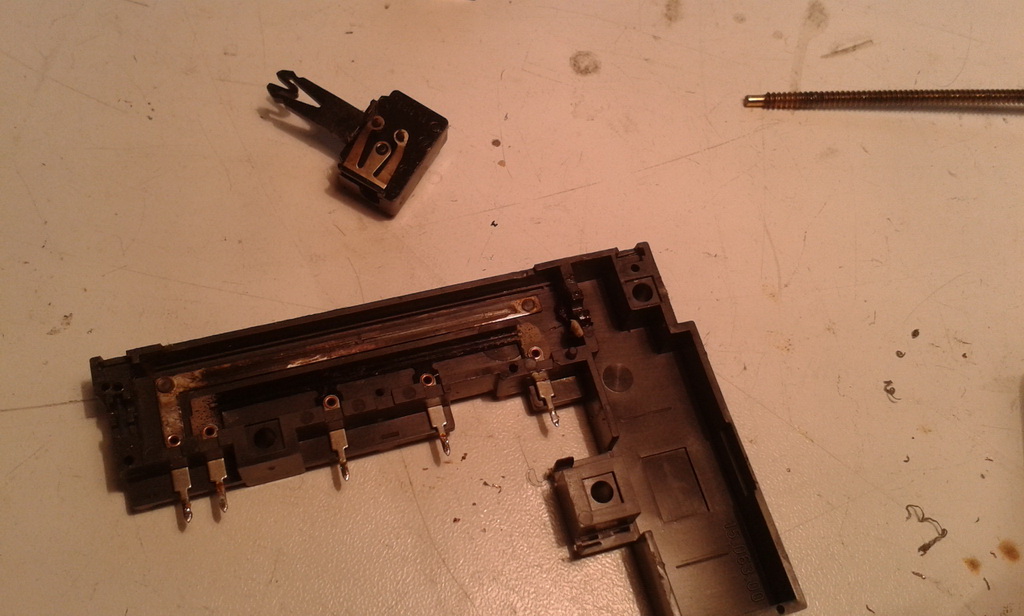

Delicatamente richiudiamo. Facciamo pressione ai 4 lati, magari con una pinzetta a punta, fino a sentire lo scatto del perno che entra nel relativo foro (4 ai 4 lati).

Con i cursori ” a nudo”, quale miglior occasione per non usare spray, bensì alcool e cotton fioc.

Belli puliti ora!

Eccolo richiuso. Io uso qualche puntina di attak.

Ovviamente, con il potenziometro smontato possiamo ora succhiare lo stagno che non potevamo togliere correttamente prima.

I motorini vanno a 24 volt alternati. Ma non pensate di poterli provare con un banale “trasformatore”. L unico modo è collegarli allo stereo.

L’operazione è stata fatta per tutti i potenziometri con motore. Qualche oretta di lavoro.Puliamo bene con la trielina.

Controlliamo bene le saldature. Con un multimetro/cicalino, accertiamoci che non abbiamo messo piste in corto….

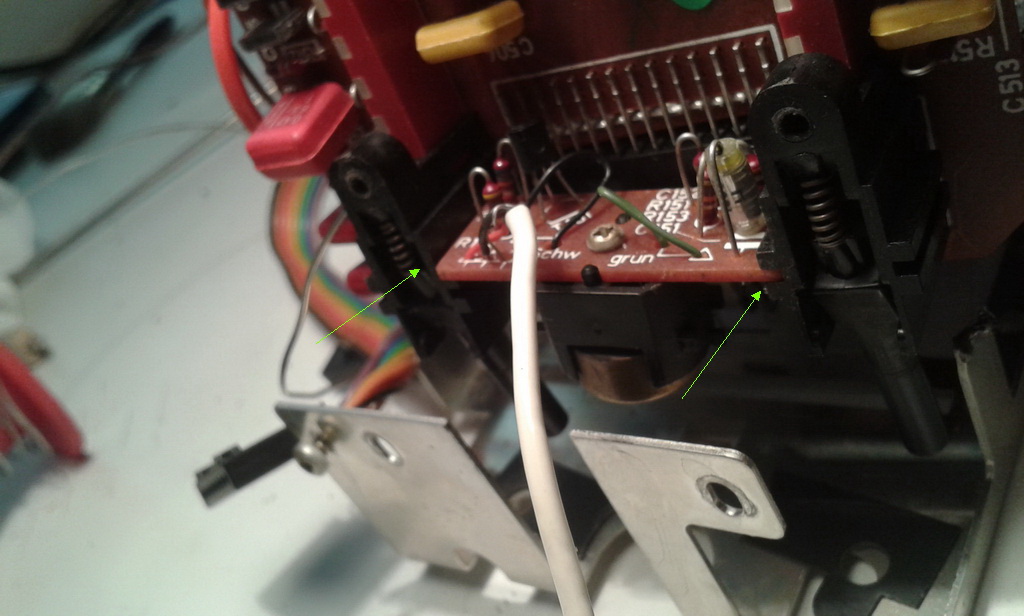

Occhio alla scheda del sensore ricevitore ultrasuoni. Va messo nelle sedi come in figura.

Questa chicca ci fa vedere come vanno rimessi i copribuco tra leve e capsula.

Mantenete la calma

Questo, come va preparato il cablaggio prima della chiusura.

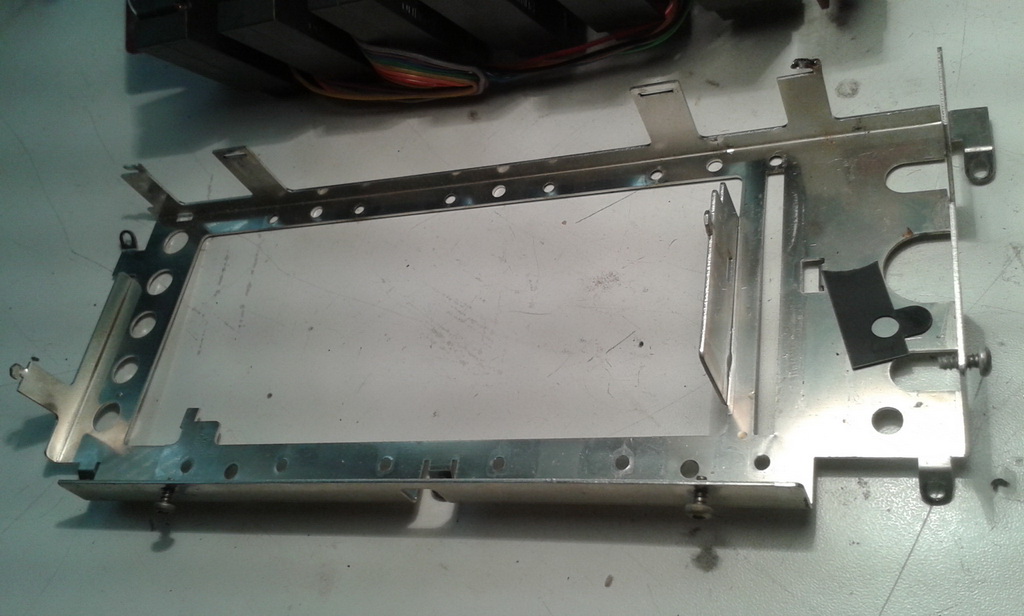

Consiglio: presentate prima la parte che va sulle asole con le viti (c’è una scheda che rompe le scatole!), poi piegate, nella parte opposta, il lamierino fino ad incastrarlo alle corrispondenti asole..

Le asole sotto delle quali parlavo.

Et voilà. Tutti i cursori scorrono silenziosissimi ed in modo lineare. Ce l’abbiamo fatta!!!

Non mi piace la manopola alla quale manca la parte d’argento anteriore.

La cambiamo!

La macchina suona perfettamente. Mi piace pensare che da ora potremo acquistare tranquillamente questo compatto che ha, come parte “proprietaria” il discorso degli sliders meccanici. Manca la piastra ed il piatto, ma sia l’uno che l’altro li abbiamo più che abbondantemente aggiustati e documentati, da soli o dentro altri RPC. Penso che quanto sopra sia unico in rete. Per questo ho preferito finire qui l’articolo (non escludo un eventuale aggiornamento) per poterlo mettere al servizio di tanti che temono questo tipo di guasto. In bocca al lupo. Non dite troppe parolacce…. 🙂 Sappiate comunque che la possibilità di aggiustarli esiste… e già credo sia tanto!

buon lavoro

marco

aggiornamento: per completezza, aggiungo alcune documentazioni relative al piatto e piastra. Il piatto gira regolarmente e lo stroboscopio (rarissimo) ha un ottima illuminazione. Non si ferma mai, quindi andiamo a controllare l’interruttore sotto.

Dobbiamo rimuovere la vite per scoperchiarlo.

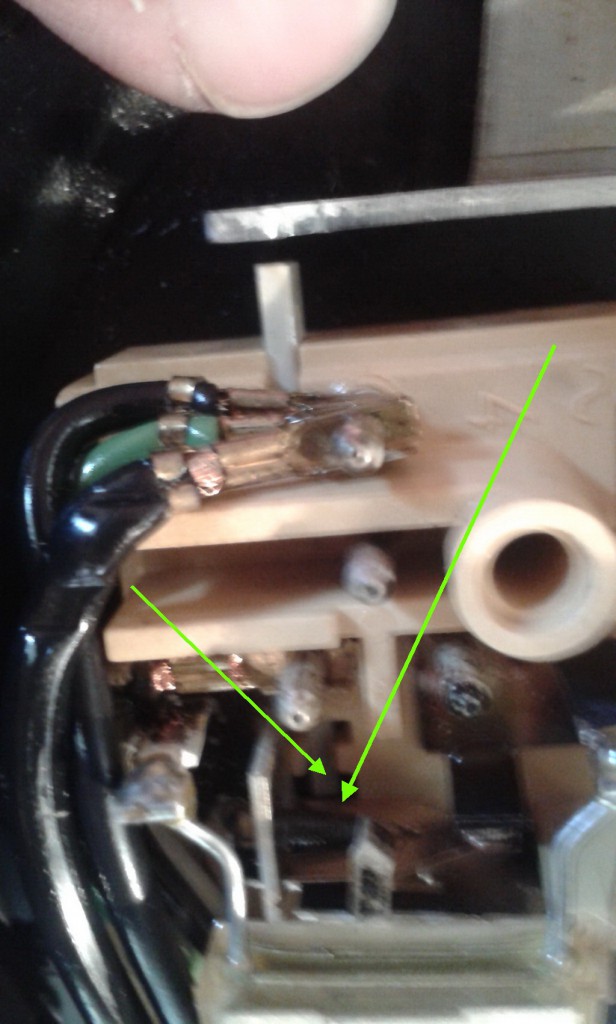

Dato che la levetta di plastica bianca è incastrata, o meglio la linguetta di metallo è uscita dall’asola della levetta di plastica, dobbiamo completamente tirarlo fuori. Rimuoviamo il fermo cerchiato, mentre la freccia indica il perno che dovremo far attenzione a rimettere bene in fase di rimontaggio.

La freccia indica la parte metallica uscita dalla sede della leva di plastica (cerchiata).

Forse qui si capisce un pò meglio.

La piastra è praticamente perfetta. Solite azioni di routine e pulizia. 4 tasti sono un pò sverniciati, li cambiamo.

Facciamo un pò di prove. La testina M95 l ho montata io, dato che la sua M75 , puntina a parte inesistente, ha un canale molto basso ed anche lo shell TK ha un pernetto che si incastra.

La registrazione è perfetta.

marco

Questo è un lavoro da Maestro. Mi levo il cappello di fronte alla tua dedizione e preparazione.

Poter contare finalmente su uno Studio RPC 600 rimesso a nuovo addirittura sin dentro agli sliders telecomandati penso sia il sogno finale di tanti di noi.

Impresa magnifica, ancora Grazie a te Marco.

Fantastico Marco!!!! hai fatto veramente un’opera d’arte….hai dato vita al suo movimento meccanico come in origine…che dire….sono felicissimo di averti come amico…concordo con Roberto…Tanto di Cappello…vedi Marco…i lavori difficili sono proprio questi che si risolvono con semplici modifiche…e li scatta la Genialità che è una Dote per Pochi:::::

W O W !!! S E N ZA P A R O L E ! ! !

Federico

Marco, un lavoro eccezzionale!

Con l’interpretazione di analisi, da grande tecnico quale sei.

Con estro e inventiva di risolvere problemi irrisolvibili, ( vedi soluzione ripristino potenziometro meccanico ) avere una persona come te a fianco, dai assoluta sicurezza e dimostri come sempre di avere il sovramanico, così la chiamo io la cosa in più che una persona ha rispetto ad un’altra, ( RIPETO SOVRAMANICO ) forse tu sei persona talmente umile che manco ti sei accorto di esserne dotata.

Grazie per le cose di cui ci porti la conoscenza e quelle persone che hanno il sale in zucca osservando non resta altro da dire: grande Marco!

Ciao

Vincenzo

Grazie a tutti voi, amici miei. Con questa riparazione sospettavo di far particolarmente centro, nel senso che questo tipo di guasto fa scoraggiare in partenza parecchi e compreso me. Non ho letto da nessuna parte una sistemazione analoga per questi potenziometri. Ma la cosa che mi inorgoglisce di più è la consapevolezza da parte di tutti voi che il valore più grande sia la condivisione: troppo facile dire “mandatemeli a me che ci penso io”. Io stesso usufruisco continuamente della rete per soluzioni a tanti problemi. Qui , oltre a ciò, sento anche l’abbraccio caloroso di tante persone….in gamba, serie, concrete, competenti e umane! Fiero di essere vostro amico.

marco

Marco ti faccio i miei complimenti, sei il tecnico migliore che conosca, ti ho visto all’opera a casa mia e facevi tutto con calma, senza soste, con delicatezza pregna di decisione. Sapevi il fatto tuo e intanto che facevi il lavoro sulla bobina del midrange delle mie 703 riuscivi pure a farmi stare sereno.

Sei una persona eccezionale, i complimenti di Marino e Vincenzo un giusto premio per te..

Incredibile !!! Lavoro eccezionale , penso che applaude anche un certo Max Grundig !

Mah… ho dovuto rivedere questo articolo un altro paio di volte, in effetti qui si mette in luce una classe assurda, non lo dico perchè gli sono amico, ma non credo che altri saprebbero arrivare a tanto e ottenendo gli stessi risultati.

Ciao Marco, la tua bravura non fa che accrescere il mio rimpianto per non avere il posto per queste macchine ed altre ancora della Grundig: con un riparatore come te, non mi fermerei praticamente di fronte ad alcun difetto elettronico denunciato nelle inserzioni su ebay.de, tanto tu rimedieresti. Tuttavia se non voglio divorziare devo accontentarmi di godere del mio V20 con le box 550 1° serie. Davvero un bel godere, ma se avessi il posto diventerei un collezionista Grundig come Roberto di Desio, Roberto di Modena, Marino, Vincenzo e tanti altri.

Sono contentissimo che tantissimi altri possano contare sulla tua bravura nel ripristinare questi apparecchi.